Das Internet der Dinge (IoT) spielt eine entscheidende Rolle in der Transformation der Metallindustrie. Es bezieht sich auf die Vernetzung physischer Objekte durch Sensoren und Software, die einen kontinuierlichen Datenaustausch ermöglichen. So wird die Überwachung und Steuerung von Produktionsprozessen in Echtzeit revolutioniert. Die Frage, wie verändert das Internet der Dinge die Metallindustrie?, ist zentral, wenn es um Effizienzsteigerungen und Kostensenkungen geht.

Dank der fortschreitenden Digitalisierung in der Metallbranche eröffnen sich neue Perspektiven, von der Verwaltung über die Produktion bis hin zur Logistik. Unternehmen sind zunehmend in der Lage, durch IoT in der Metallindustrie innovative Lösungen zu implementieren, die nicht nur die Effektivität steigern, sondern auch nachhaltige Praktiken fördern. In diesem Artikel wird aufgezeigt, wie diese Entwicklungen die Branche nachhaltig transformieren und neue Möglichkeiten schaffen.

Einführung in das Internet der Dinge in der Metallindustrie

Das Internet der Dinge (IoT) bildet einen entscheidenden Wendepunkt in der Metallindustrie. Die Technologie ermöglicht es, dass verschiedene Maschinen und Geräte miteinander vernetzt werden, um Daten in Echtzeit zu erfassen und zu analysieren. Dies gewinnt zunehmend an Bedeutung, da die Branche sich in einem Zeitalter der Digitalisierung befindet. Unternehmen müssen sich anpassen und innovative Technologien implementieren, um wettbewerbsfähig zu bleiben.

Definition und Grundkonzept des IoT

Die Definition des IoT umfasst die Vernetzung von physischen Geräten über das Internet, um die Interaktion und Kommunikation zwischen ihnen zu ermöglichen. In der Metallindustrie bedeutet dies, dass Maschinen wie CNC-Maschinen mit dem Internet verbunden sind. Diese Vernetzung führt zu einer verbesserten Effizienz und ermöglicht das Sammeln von wertvollen Daten, die zur Optimierung von Produktionsprozessen genutzt werden können.

Entwicklung und Bedeutung der Digitalisierung in der Metallbranche

Die Digitalisierung in der Metallbranche hat in den letzten Jahren signifikante Fortschritte gemacht. Ursprünglich war die Produktion stark mechanisiert, doch mit der rasanten Entwicklung digitaler Technologien hat sich die Landschaft gewandelt. Heutzutage setzen Unternehmen auf datengestützte Fertigung. Die Integration des IoT in der Metallindustrie ist nicht nur eine technologische Notwendigkeit, sondern auch eine Voraussetzung für Innovationskraft und langfristige Wettbewerbsfähigkeit.

Wie verändert das Internet der Dinge die Metallindustrie?

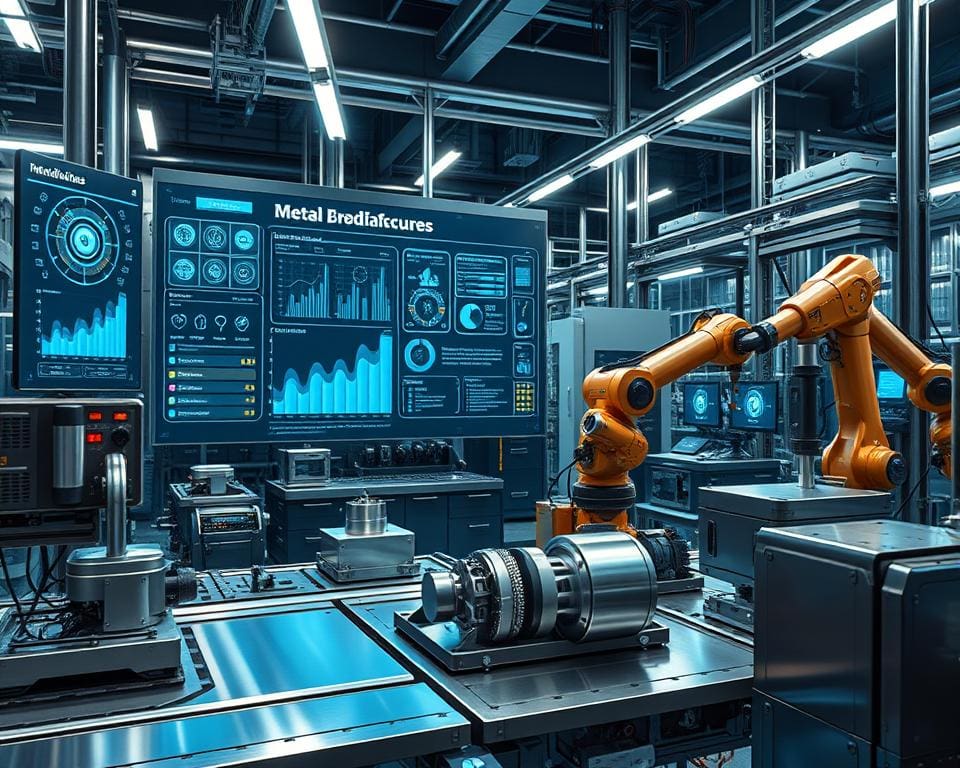

IoT-Technologien revolutionieren die Produktionsmethoden in der Metallindustrie und führen zu bedeutenden Veränderungen. Die Integration dieser Technologien ermöglicht eine umfassende Optimierung von Produktionsprozessen und trägt wesentlich zur Effizienzsteigerung durch IoT bei. Unternehmen setzen intelligente Sensoren ein, um Maschinendaten in Echtzeit zu überwachen und analysieren. Dadurch erhöhen sie nicht nur die Produktivität, sondern minimieren auch potenzielle Ausfallzeiten.

Optimierung von Produktionsprozessen durch IoT-Technologien

Die Implementierung von IoT-Technologien führt zu einer verbesserten Produktionsoptimierung. Sensoren erfassen kritische Daten wie Temperatur, Druck und Vibrationen, die den Maschinenbetrieb beeinflussen. Mit diesen Informationen können Unternehmen frühzeitig technische Probleme erkennen und sofortige Maßnahmen ergreifen, um Produktionsstörungen zu vermeiden. Diese proaktive Herangehensweise unterstützt die gesamte Effizienz des Betriebs.

Vernetzte Maschinen und deren Einfluss auf die Effizienz

Vernetzte Maschinen tragen erheblich zur Effizienzsteigerung durch IoT in der Metallindustrie bei. Der Datenaustausch zwischen verschiedenen Maschinen ermöglicht eine reibungslose Kommunikation und Koordination, wodurch Arbeitsabläufe optimiert werden. Unternehmen profitieren von reduzierten Betriebskosten, da die Zusammenarbeit der Maschinen Ausfallzeiten minimiert und Ressourcen effektiver nutzt.

Technologische Innovationen in der Metallbranche

Die Metallindustrie steht vor einem tiefgreifenden Wandel, bedingt durch technologische Innovationen in der Metallbranche. Besonders IoT Lösungen für die Metallindustrie eröffnen neue Möglichkeiten, die Effizienz zu steigern und Prozesse zu optimieren. Unternehmen setzen zunehmend auf moderne Technologien, um ihre Produktionsabläufe zu verbessern.

Neue IoT-Lösungen für die Metallindustrie

Zu den spannendsten Entwicklungen zählen IoT-Anwendungen, die Predictive Maintenance ermöglichen. Diese Technologie erlaubt es Maschinen, Wartungsbedarf selbstständig zu erkennen und zu melden. Ein weiteres Beispiel ist die Implementierung digitaler Zwillinge, die eine realistische Simulation von Produktionsprozessen bieten. Diese innovativen Ansätze tragen maßgeblich zur Effizienzsteigerung bei.

Beispiele für erfolgreiche IoT-Anwendungen in der Branche

Einige Unternehmen haben bereits erfolgreich IoT Lösungen für die Metallindustrie integriert. Sie nutzen Echtzeit-Datenanalysen, um Produktionsfehler frühzeitig zu identifizieren und ihre Lieferketten zu optimieren. Solche Fallstudien zeigen, wie der Einsatz modernster Technologien den Firmen Wettbewerbsvorteile verschafft.

Auswirkungen des IoT auf die Metallverarbeitung

Das Internet der Dinge (IoT) bringt signifikante Veränderungen in der Metallverarbeitung mit sich. Die Integration moderner Technologien in die Herstellungsprozesse führt zu einer höheren Produktivität und verbessert gleichzeitig die Nachhaltigkeit. Die Automatisierung in der Metallindustrie ermöglicht es, Produktionsabläufe effizienter und fehlerfreier zu gestalten.

Steigerung der Produktivität durch Automatisierung

Durch Automatisierung in der Metallindustrie können Unternehmen ihre Produktionszeiten erheblich verkürzen. Vernetzte Maschinen erlauben eine präzisere Steuerung und ein kontinuierliches Monitoring, was zu schnelleren Produktionszyklen und einer drastischen Reduktion von Ausschuss führt. Diese Optimierungen schaffen nicht nur eine leistungsstärkere Fertigung, sondern ermöglichen es auch, Ressourcen effektiver zu nutzen.

Minimierung von Abfall und Verbesserung der Nachhaltigkeit

Die Auswirkungen des IoT auf die Metallverarbeitung zeigen sich auch in der Reduktion von Abfällen. Durch genaue Prozesskontrollen wird der Materialverbrauch gesenkt, was die Nachhaltigkeit der Produktionsmethoden fördert. Energiesparende Maschinen und vorausschauende Wartung tragen hierzu entscheidend bei, indem sie den Energiebedarf optimieren und gleichzeitig Emissionen verringern.

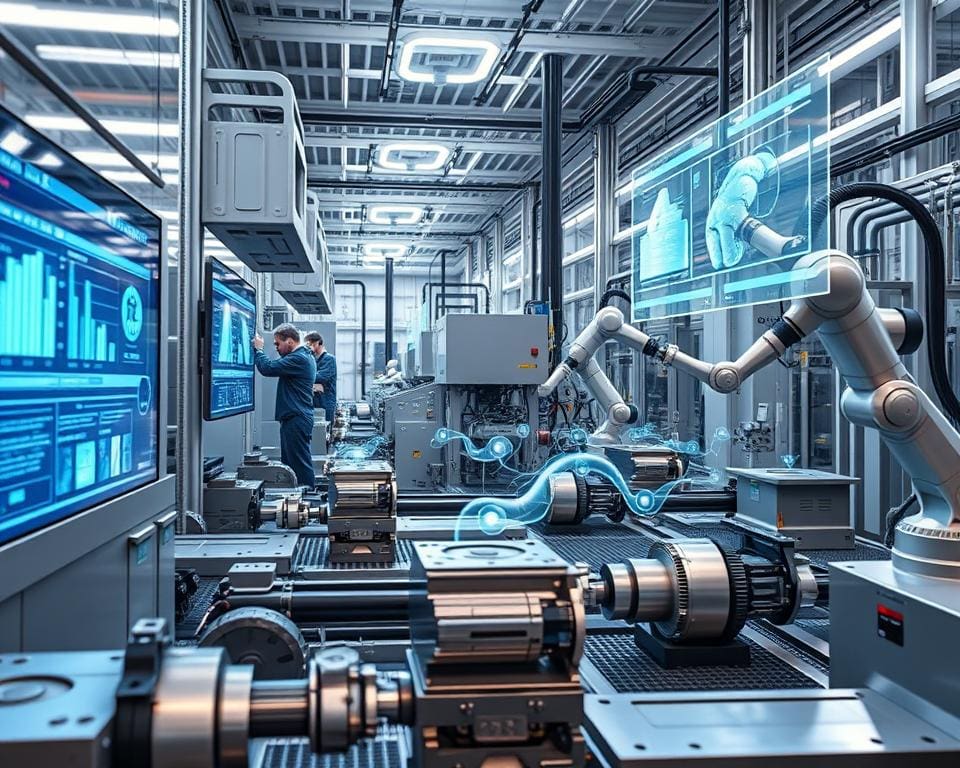

Industrie 4.0 und Metallindustrie: Die Zukunft gestalten

Die Industrie 4.0 steht für die vierte industrielle Revolution, die durch intelligente, vernetzte Systeme geprägt ist. In der Metallindustrie wird diese Entwicklung maßgeblich durch die Integration von IoT-Technologien vorangetrieben. Unternehmen beginnen, denselben Prinzipien der Vernetzung zu folgen, die bereits in anderen Sektoren um sich greifen. Dies führt zu effizienteren Produktionsprozessen und einer höheren Flexibilität in der Wertschöpfungskette.

Die Zukunft der Metallbranche wird durch die Kombination aus Künstlicher Intelligenz, Machine Learning und IoT-Technologien revolutioniert. Predictive Maintenance, also vorausschauende Wartung, wird es den Unternehmen ermöglichen, Maschinenstillstände zu minimieren und die Leistungsfähigkeit zu maximieren. Firmen, die den Sprung in diese neue Ära wagen, sind besser positioniert, um auf zukünftige Herausforderungen zu reagieren und Chancen zu nutzen.

Dennoch müssen sich Unternehmen kontinuierlich anpassen und weiterentwickeln, um wettbewerbsfähig zu bleiben. Die Herausforderungen der Industrie 4.0 und Metallindustrie liegen nicht nur in der Technologie, sondern auch in der Ausbildung der Mitarbeiter und der Anpassung an sich schnell verändernde Marktbedürfnisse. Die Metallbranche hat das Potenzial, durch diese Transformationsprozesse gestärkt hervorzugehen und innovative Lösungen für die kommenden Jahre zu entwickeln.